|

| ||

Die Umsetzung der Maschrichtlinie bzw. des CE-Kennzeichnungsverfahrens bereitet vielen Herstellern große Schwierigkeiten. Vor dem Hintergrund eines präventiven Arbeits- und Gesundheitsschutzes ist es jedoch notwendig, die von der Maschine ausgehenden Gefahren so früh wie möglich zu erkennen und gegenzusteuern. Das Projekt „Interaktive Module zur Umsetzung der Maschinenrichtlinie in der Entwicklung und Nutzung von Maschinen und Anlagen („immma“) (gefördert vom Bundesministerium für Bildung und Forschung (Projektträger im DLR) im Rahmen des Förderschwerpunktes Präventiver Arbeits- und Gesundheitsschutz) hat sich zum Ziel gesetzt, Methoden und Werkzeuge zur Unterstützung des CE-Kennzeichnungsverfahrens von Maschinen zu entwickeln, die im gesamten Produktlebenszyklus angewandt werden können. Zu diesem Zweck werden virtuell interaktive Maschinenmodelle auf Basis neuester VR-Technologien entwickelt, die beim Hersteller und/oder Anwender eingesetzt werden können. Es werden interaktive Module der Maschinen exemplarisch realisiert und Lernsituationen didaktisch gestaltet, die auf andere Maschinen und Anlagen übertragen werden können. Die VR-gestützten Lernmodule sollen die Entwicklung von beruflicher Handlungskompetenz im Arbeits- und Gesundheitsschutz insbesondere in den Bereichen Bedienung, Wartung und Reparatur ermöglichen und fördern. Die hierfür relevanten fachlichen Inhalte sollen bereits in der Entwicklungsphase der Maschinen und Anlagen abgeleitet werden. Aus dieser Zielstellung ergeben sich u. a. folgende Fragen: Welchen Beitrag können virtuell-interaktive Lernmodule in Verhaltenstrainings zum Arbeitsschutz leisten? Wie kann hierbei berufliche Handlungskompetenz gefördert werden? Wie sollten interaktive Handlungsanleitungen zu diesem Zweck gestaltet sein? Wie können die Zielgruppen sinnvoll in die Entwicklung der VR-Module einbezogen werden?

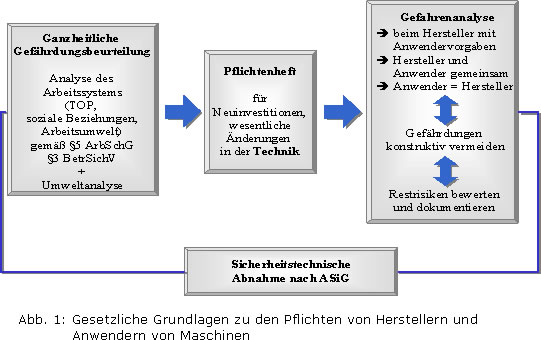

Hersteller von Maschinen und Anlagen, die auf dem europäischen Markt agieren, sind verpflichtet, sich hinsichtlich der Arbeitssicherheit, Ergonomie und Gesundheitsgefährdung der Maschinenbediener ihrer Maschinen und Anlagen, an den geltenden EU-Richtlinien und Normen zu orientieren. Dies schließt die Dokumentation der Gefahrenanalyse und Risikobeurteilung sowie die Betriebsanleitung mit Hinweisen zur Vermeidung der Restrisiken ein.

Korrespondierend dazu gelten für die Anwender dieser Maschinen und Anlagen das Arbeitsschutzgesetz von 1996, das Arbeitssicherheitsgesetz und speziell die Betriebssicherheitsverordnung von 2003. Damit ist – so die Rechtsstrategie – eine Prozesskette zur Prävention von Gefahren und Gefährdungen etabliert worden, die Hersteller und Anwender hinsichtlich ihrer Pflichten und Verantwortung (ggf. Haftung) einerseits spezifisch belegt, andererseits auch aufeinander bezieht.

Dabei hat das Pflichten- und Lastenheft eine zentrale Rolle in der Hersteller-Betreiber-Kommunikation, da es sowohl die technischen Anforderungen und die räumlichen Grenzen der Maschine/Anlage erfasst und beschreibt, als auch die Anwendungsbedingungen beim Betreiber vor Ort beinhaltet. Dabei sollen die notwendigen qualifikatorischen und arbeitsorganisatorischen Anforderungen an das Maschinenpersonal skizziert werden.

Die Dokumentation der Gefahrenanalyse/Risikobeurteilung nebst Hinweisen zur Vermeidung der Restrisiken sind darüber hinaus die erforderlichen Unterlagen, die in schriftlicher Form die Kommunikation der Herstellerkonstrukteure mit den späteren Anwenderbetrieben bestimmen. Die sog. „Konformitätserklärung” und das CE-Kennzeichen sind formeller Ausdruck dieses Prozesses auf Seiten der Hersteller.

Eine Studie über die Praxis der Umsetzung der Maschinenrichtlinie in deutschen Unternehmen belegt, dass bisherige Methoden zur Absicherung aller im Rahmen der Prävention notwendigen Maßnahmen zur Produkt- und Maschinensicherheit auf Basis heute existierender Verfahren und Instrumente sowie des Controllings erhebliche Defizite aufweisen. (vgl. LANGE/ SZIMANSKI 2005a)

Um die beschriebenen Defizite zur Umsetzung der Vorschriften der Maschinenrichtlinie bei der Entwicklung von Maschinen und Anlagen abzubauen, ist es erforderlich, neue und innovative Methoden und Werkzeuge zu entwickeln, die möglichst schon in der Konstruktionsphase den Entwicklungsprozess der Anlagen und das CE-Kennzeichnungsverfahren unterstützen. Die Zusammenführung von Methoden der Kompetenzfelder „Präventiver Arbeitsschutz“, „Virtuelle Entwicklung und Training“ und „Fachdidaktik technischer Fachrichtungen“ zielt auf die Verbesserung der Kommunikations- und Abstimmungsprozesse bei der Produktentwicklung und auf die Partizipation aller am Entwicklungsprozess beteiligten Akteure ab.

Bei genauerer Betrachtung des Lebenszyklus von Maschinen und Anlagen aus Sicht des Arbeitsschutzes zeigen sich bei vielen Herstellern die gleichen Schwachstellen. Auf der Herstellerseite, die in der Abb. 2 die oberen Lebensphasen zwischen Entwurf und CE-Konformitätserklärung umfassen, wird meist ein Konstrukteur in die Verantwortung für die Risikobewertung einbezogen. In die Risikobewertung fließt das professions- und funktionsspezifische Verständnis der Maschinenrichtlinie ein. Bei der Dokumentation wird nicht immer ausreichend berücksichtigt, dass die Betriebsanleitung alle Lebensphasen der Maschine/Anlage zu umfassen hat. So werden beispielsweise die zum Betrieb notwendigen Lebensphasen wie Inbetriebnahme, Bedienung und Wartung ausführlich beschrieben, aber auf betriebsunabhängige Phasen wie die Demontage oder ggf. Entsorgung wird in der Dokumentation häufig nicht ausreichend eingegangen.

Weiterhin ist die interdisziplinäre Zusammenarbeit oftmals unzureichend ausgeprägt. Der Informationsfluss zwischen den Konstrukteuren basiert in der Konstruktionsphase auf gängigen Mitteln wie technischen Zeichnungen, aus denen aber Verantwortliche der Elektrotechnik oder Geschäftsführung nicht in jedem Fall die gleichen Vorstellungen von den Funktionalitäten der Maschine ableiten können wie ein Konstrukteur. Auch fließen empirische Informationen aus späteren Lebensphasen, insbesondere aus den Phasen der Installation bis zur Demontage oder Entsorgung von der Seite des Betreibers unzureichend in die Konstruktionsphase zurück, um in weiteren Konstruktionsprozessen berücksichtigt zu werden. Erfahrungsgemäß verursachen mangelhafte abteilungs- und bereichsübergreifende Kommunikation und das Fehlen einer einheitlichen Auslegung der Maschinenrichtlinie von Beteiligten an einzelnen CE-Kennzeichnungsprozessen zu schwerwiegenden Hemmnissen im CE-Kennzeichnungsverfahren.

Einen Lösungsansatz verfolgt das Projekt „immma“ mit der Entwicklung eines Mediums, das als Kommunikationsplattform den Wissenstransfer abteilungsübergreifend unterstützt und ein einheitliches Verständnis des CE-Kennzeichnungsverfahrens unter den Verantwortlichen fördern soll.

Das Projekt „immma“ steht für die Entwicklung von Methoden und Werkzeugen zur Unterstützung des CE-Kennzeichnungsverfahrens von Maschinen und Anlagen. Im Weiteren wird eine virtuell-interaktive Wissens- und Lerninfrastruktur entwickelt, mit der die Risikobeurteilung, die Visualisierung und Simulation unklarer Betriebszustände, die betriebliche Kooperation und Kommunikation im Rahmen der CE-Prozesse sowie die Qualifizierung von Fachkräften in der Bedienung und Instandhaltung unterstützt werden soll (vgl. Abb. 3).

Im Rahmen des CE-Kennzeichnungsverfahrens soll der Einsatz virtueller Module die Durchführung der Gefahrenanalyse und Risikobeurteilung während der Konstruktion verbessern und zugleich betriebliche Kommunikations- und Kooperationsprozesse sowie abteilungsübergreifende Prozesse optimieren. Virtuelle Module bieten darüber hinaus eine geeignete Grundlage, den Konstruktionsprozess einer Maschine direkt zu unterstützen.

Durch die Möglichkeit, kritische Betriebszustände zu simulieren und zu visualisieren, können Qualifizierungsmaßnahmen des Bedien- und Wartungspersonals sinnvoll erweitert werden.

Für exemplarische Fälle von Hersteller- bzw. Anwender-Prozessen werden interaktive Module der Maschinen realisiert, Vorgehensweisen entworfen und Lernsituationen didaktisch gestaltet. Diese können z. T. standardisiert auf andere Maschinen und Anlagen übertragen werden.

Das Projekt „immma“ wird gefördert durch das Bundesministerium für Bildung und Forschung (BMBF) im Themenfeld „Prävention im Arbeits- und Gesundheitsschutz“ und wird in der Zeit vom 01.06.2006 bis zum 31.05.2009 durchgeführt. Kooperationspartner sind das Fraunhofer-Institut für Fabrikbetrieb und -automatisierung IFF in Magdeburg, das Berufsforschungs- und Beratungsinstitut für interdisziplinäre Technikgestaltung, BIT e.V. Bochum und die Otto-von-Guericke-Universität Magdeburg – Institut für Berufs- und Betriebspädagogik, Lehrstuhl Fachdidaktik technischer Fachrichtungen. Industriepartner sind renommierte Unternehmen wie die Staedtler-Mars GmbH & Co. KG aus Nürnberg, die Schiess GmbH aus Aschersleben und die Firma Hegenscheidt-MFD GmbH & Co. KG aus Erkelenz.

In den beteiligten Partnerunternehmen wurden geeignete Maschinen ausgewählt, deren Konstruktionsdaten bereits während der Konstruktionsphase an das Fraunhofer-Institut weitergeleitet werden. Auf Basis dieser Daten werden mit Hilfe einer eigenen Software virtuelle Maschinenmodelle entwickelt. Bereits an dieser Stelle - in der Konstruktionsphase - können durch die Simulation der Maschinenfunktionen in Echtzeit und durch die Visualisierung nicht sichtbarer Elemente arbeitsschutztechnische Gefahrenstellen (z. B. Quetsch- und Scherstellen) identifiziert werden.

Durch die Möglichkeit, Informationen bzw. Anmerkungen an Maschinenteilen innerhalb des virtuellen Modells anzubringen, können Informationsflüsse in abteilungs- und bereichsübergreifenden Prozessen unterstützt werden. Mit Hilfe des virtuellen Modells als Kommunikationswerkzeug können z.B. interdisziplinäre Lösungen von Mechanikern, Elektrotechnikern, Hydraulikern und Pneumatikern gemeinsam entwickelt werden. Darüber hinaus unterstützt das virtuelle Modul die Anforderung der Maschinenrichtlinie, die Risikobewertung bereits während des Konstruktionsprozesses durchzuführen.

Während der Konstruktionsphase werden sowohl eine technische Analyse, als auch eine Prozessanalyse vorgenommen. Die technische Analyse betrachtet die Gesamtheit der Maßnahmen, die vom Unternehmen hinsichtlich des Arbeitsschutzes und der Umsetzung der Maschinenrichtlinie im Lebenszyklus einer Maschine getroffen werden. Dies schließt die zu erbringenden Dokumente (Pflichtenheft, Technische Dokumentation), die Durchführung der Risikobeurteilung, die Betrachtung der genutzten Normen sowie die Zuständigkeiten und Verantwortlichkeiten im CE-Kennzeichnungsprozess mit ein. Die Prozessanalyse analysiert die Aufgaben der am Entwicklungsprozess beteiligten Personen bzw. Abteilungen, untersucht die Kommunikations- und Informationswege, die Kooperations- und Partizipationsprozesse und die dabei verwendeten Medien und Hilfsmittel. Ein besonderes Augenmerk wird in diesem Kontext auch auf die Abstimmungsprozesse zwischen Hersteller und Betreiber der Maschine gelegt.

Nach bisherigem Erkenntnisstand im Projektverlauf kann festgestellt werden, dass der Einsatz der virtuellen Module in der Entwicklung von Maschinen eine Optimierung der Prozesse unterstützen kann. Über die zeitlich vorverlagerte Gefahrenanalyse und Risikobeurteilung hinaus fördert dieses Medium die abteilungsübergreifende, teambezogene Zusammenarbeit und unterstützt Informations- und Kommunikationsflüsse zwischen den Beteiligten. Der CE-Kennzeichnungsprozess wird dabei in die betrieblichen Konstruktionsprozesse und -abläufe integriert.

Im nächsten Schritt werden die virtuell-interaktiven Module im Hinblick auf die Zielgruppen im jeweiligen Unternehmen aufbereitet. Für die Konstrukteure werden die virtuell-interaktive Visualisierung der Maschine und die Möglichkeit, Informationen für den Konstruktions- und Abstimmungsprozess zu hinterlegen, besonders relevant sein. Damit verbunden ist die Ausgabe von Dokumenten (z. B. PDF-Dateien), die für die Technische Dokumentation verwendbar sind. Darüber hinaus soll es dem Engineering-Bereich ermöglicht werden, funktionale Parameter bereits im Vorfeld des Maschinenbaus zu variieren bzw. zu optimieren (z. B. die Geschwindigkeit des Ablaufs oder von Funktionalitäten wie z. B. Anzahl der Arbeitsstationen, Maschinenabschnitte, Takte etc.). Im Bereich des Arbeitsschutzes wird es z. B. einen Demonstrations-Modus geben, der dem Bediener und dem Instandhaltungspersonal die Restrisiken darstellt. Da auch die unsachgemäße Bedienung von Maschinen (z. B. die Manipulation von Sicherheitseinrichtungen) weiterhin ein Problem darstellt, sollen die Gefahren dieser riskanten Arbeitsweise veranschaulicht und in einem Modus von geführten und freien Handlungserfahrungen die sichere Bedienung verinnerlicht werden.

Im weiteren Verlauf sollen die Lernmodule in der betrieblichen Weiterbildung erprobt und evaluiert werden. Nach einer auf den Evaluierungsergebnissen beruhenden Optimierung erfolgt der Transfer in die Unternehmensprozesse (vgl. Abb. 4).

Das virtuelle Modell repräsentiert die 3D-Darstellung einer Maschine und beinhaltet Geometrie, Maschinenfunktionen und Verfahrensweisen einer Maschine, womit unter geringem Aufwand verdeckte Elemente dargestellt oder unerwünschte Elemente ausgeblendet werden können. Das Modell bietet eine Grundlage für Simulationsmodule für die Entwicklung und Präsentation.

Der Nutzen aus Sicht des Arbeitsschutz und der Produkthaftung liegt in der Reduzierung des Zeitaufwands zur Erfüllung der Anforderungen der Maschinenrichtlinie und in der Förderung von einheitlichen und vollständigen Vorgehensweisen im CE-Kennzeichnungsverfahren. Weiterhin ist die Möglichkeit zur Darstellung von Gefahrenpotentialen und Restrisiken ein wesentlicher Aspekt, um Bediener zusätzlich zu den Bedienungsanweisungen auf Gefahren hinzuweisen. Informationen, die textuell an Gefahrenstellen des virtuellen Modells der Maschine angebracht werden, sollen künftig in die Dokumentation strukturiert übernommen und verwaltet werden können. Somit erfolgt auch eine aktive Unterstützung bei der Erstellung und Pflege von Betriebsanleitungen und Dokumentationen.

In Bezug auf die Förderung von abteilungs- und bereichsübergreifenden Prozessen ist es ein Ziel, mittels eines Kommunikationsmediums fachspezifisches Wissen zu bündeln und Informationsflüsse zu beschleunigen. Das Medium besteht dabei aus einer virtuellen Abbildung der Maschine mit technischen und gefährdungsbezogenen Informationen, die gezielt mit entsprechenden Bauteilen referenziert sind. Somit kann zum einen ein einheitliches Verständnis von konstruktiven und gefährdungsbezogenen Daten und Abläufen geschaffen werden, als auch ein verbesserter Austausch über Zielvorstellungen mit entsprechenden Kunden bewirkt werden, da es möglich ist, an einer konkreten Repräsentanz abstrakter Daten auf gleicher Ebene zu diskutieren. Experten der Steuerung, Elektrotechnik und Pneumatik können ohne Vorhandensein der realen Maschine früher in die Entwicklung miteinbezogen werden und bereits erste Maßnahmen für ihr weiteres Vorgehen ableiten.

Für die betriebliche Weiterbildung wird eine virtuell-interaktive Lernumgebung bereitgestellt. Mittels sprachunabhängiger Visualisierungen kann eine hohe Verständlichkeit erreicht werden, mit der die zeit- und kostenaufwendigen Präsenztermine für ausländische Kunden reduziert werden können. Interaktive Handlungsanleitungen ergänzen die schriftliche Dokumentation und unterstützen die Einweisung in die Funktionen und sicherheitsrelevanten Aspekte der Maschine.

Mit Hilfe der virtuell-interaktiven Lernmodule soll die Entwicklung beruflicher Handlungskompetenz in Hinblick auf die Berücksichtigung des betrieblichen Arbeits- und Gesundheitsschutz in Bedienungs- und Instandhaltungsprozessen des unterstützt werden.

Die Felder kennzeichnen unterschiedliche Modi der Durchführung: der Demonstration, der geführten Handlungserfahrungen und der freien Handlungserfahrungen.

Die Demonstration fokussiert primär deklaratives Wissen, während bei geführten wie auch freien Handlungserfahrungen das prozedurale Wissen im Vordergrund steht. Beide sollen vornehmlich zur Reflexion führen und in Feedback-Schleifen mittels Erfahrungen an den Ausgangspunkt zurückgekoppelt werden.

Bei der Entwicklung eines betrieblichen Schulungskonzeptes und Umsetzungsleitfadens bietet insbesondere die Integration des erfahrungsbasierten Wissens der langjährig beschäftigten Fachkräfte einen besonderen Mehrwert im Sinne der Erschließung und des kontinuierlichen Transfers dieser Expertise.

Im Rahmen des Projektes wurde untersucht, welche Medien in einschlägigen Qualifizierungsmaßnahmen eingesetzt werden. Festzustellen ist, dass die didaktische Ausgestaltung im (präventiven) Arbeits- und Gesundheitsschutz sich auf allgemeine Problemstellungen bezieht und durch folgende vier Elemente gekennzeichnet ist:

sachliche Aufklärung/Information

• Weitergabe von Informationen auf der Sachebene

• keine Schuldzuweisungen und kein „erhobener Zeigefinger“

Ausrichtung auf Lerntypen

• meist visuell

• auditiv und kommunikativ (Interaktion) nur durch moderne Medien

• motorisch/haptisch nur begrenzt möglich

Humor/Ironie

• ironische Darstellung der Situation

• positives Ansprechen der emotionalen Ebene

• positive Beeinflussung des Lerneffektes

Animation/Pantomime

• Problem wird objektiv bearbeitet und nicht personalisiert

• drastische Darstellung der Gefahr schwerer Verletzungen durch Avatare

Ein weiteres Ergebnis dieser Untersuchung war zudem, dass kein Konsens über die didaktische Vorgehensweise besteht. Grundsätzlich können die meisten Ansätze jedoch dem Modell der vollständigen reflexiven Handlung zugeordnet werden.

Für die Entwicklung der virtuellen Lernmodule bedeutet das konkret, dass insbesondere in den Arbeits- und Gesundheitsschutzbereichen der Bedienung und Instandhaltung bessere Darstellungsmöglichkeiten geboten werden können. Wichtig ist bei der Generierung virtueller Lernmodule die Berücksichtigung der unterschiedlichen Lerntypen. Mit virtuellen Lernmodulen ist es möglich, viele Wahrnehmungskanäle unter Berücksichtigung der Konzentration der Darstellungen auf das Wesentliche anzusprechen.

BADER/ R.(1998): Lernfelder. Erweiterter Handlungsraum für die didaktische Kompetenz der Lehrenden. In: Die berufsbildende Schule, 50, H. 3, 73-74.

BLÜMEL, E./ JENEWEIN, K. (2005): Kompetenzentwicklung in realen und virtuellen Arbeitsumgebungen – Eckpunkte eines Forschungsprogramms. In: SCHENK, M. (Hrsg.): Virtual Reality und Augmented Reality zum Planen, Testen und Betreiben technischer Systeme. IFF Magdeburg, 177-182.

BLÜMEL, E./ SCHUMANN, M. (2005): Using Virtual Design, Test and Training Platforms during the Life Cycle of Complex Technical Systems. In: 4th International Conference on Computer Applications and Information Technology in the Maritime Industries (Hamburg 08.-11. Mai 2005) - Tagungsband, 377-380.

LANGE, A./ SZYMANSKI, H. (2005a): Analyse von Konformitätsnachweisen für Maschinen: Inhalte, Formen, Vorgehensweise bei der Erarbeitung; Bundesanstalt für Arbeitsschutz und Arbeitsmedizin (Hrsg.), F 1896. Dortmund, Berlin, Dresden.

LANGE, A./ SZYMANSKI, H. (2005b): Leitfaden zur Umsetzung des CE-Kennzeichnungsverfahrens für Maschinen Hrsg. Bundesanstalt für Arbeitsschutz und Arbeitsmedizin, Fb 1051; Dortmund, Berlin, Dresden.

LINDNER, C. (2002): Avatare - Digitale Sprecher für Business und Marketing. Berlin.

NEUDÖRFER, A. (2002): Konstruieren sicherheitsgerechter Produkte, Methoden und systematische Lösungssammlungen. Berlin, Heidelberg.

NEUDÖRFER, A. (2002): Konstruieren sicherheitsgerechter Produkte. Methoden und systematische Lösungssammlungen zur EG-Maschinenrichtlinie. 2. Aufl. Berlin.

RICHTLINIE 2001/ 95/ EG (2002): des Europäischen Parlaments vom 03. 12 2001 über die allgemeine Produktsicherheit; veröffentlicht im Amtsblatt der Europäischen Gemeinschaften vom 15.01.2002.

SCHENK, M. (2002): Virtuelles Entwickeln und Trainieren technischer Prozesse; In: Otto-von-Guericke-Universität Magdeburg, »Simulation und Visualisierung 2002«: SimVis, SCHULZE, T./ SCHLECHTWEG, S./ HINZ, V. (Hrsg.): Simulation und Visualisierung. Magdeburg.

SCHENK , M./ TEGTMEIER/ M., RITTER, K.-C. (2005): Augmented Reality – Anwendung für Montage/Demontage-Prozesse in der Automobilindustrie. In: GAUSMEIER, J./ GRAFE, M. (Hrsg.): Augmented und Virtual Reality in der Produktentstehung. Universität Paderborn, 133-148.

SCHENK, M/ BLÜMEL, E. (2007): Lernplattformen zum Anlauf und Betrieb von Produktionssystemen. In: Industrie Management. Zeitschrift für industrielle Geschäftsprozesse. (23), H. 3, 23-26.

WITTWER, W. (Hrsg.) (2000): Methoden der Ausbildung. Köln.